25

2024

-

11

无溶剂混胶机输胶压力异常的排查方法

作者:

无溶剂混胶机输胶压力异常的排查方法

Troubleshooting Method For Abnormal Glue Pressure Of Solvent-Free Mixer

转自《包装前沿》

摘要:本文详细介绍了无溶剂混胶机报警压力值的设置及正常工作的输胶压力值,并介绍了遇到输胶压力过高时,应如何进行排查和解决。

Abstract:This paper mainly introduces the setting of the alarm pressure value of the solvent-free mixer and the normal working glue feeding pressure value, and introduces how to troubleshoot and solve the problem when the glue pressure is too high.

无溶剂混胶机输胶压力是无溶剂复合的一个重要指标,很多一线操作工只知道检测A、B胶水的重量比。输胶报警的压力大小如何设定,可能在设备安装以后根本就没有关注过,设备报警功能未完全发挥作用。一旦超出压力报警值,混胶机将报警,查找出报警原因并解决问题以后,才能继续生产。否则会造成A、B胶水比例失调,胶水局部或大面积不干,出现批量的质量事故,给公司带来很大的经济损失。

一、报警压力值的设置及正常工作的输胶压力值

无溶剂设备的输胶压力值有:输胶报警压力值与工作的输胶压力值。报警压力值是要企业自己设置的,工作的输胶压力值是工作时显示的实际压力值(以下以通泽无溶剂设备做说明)。

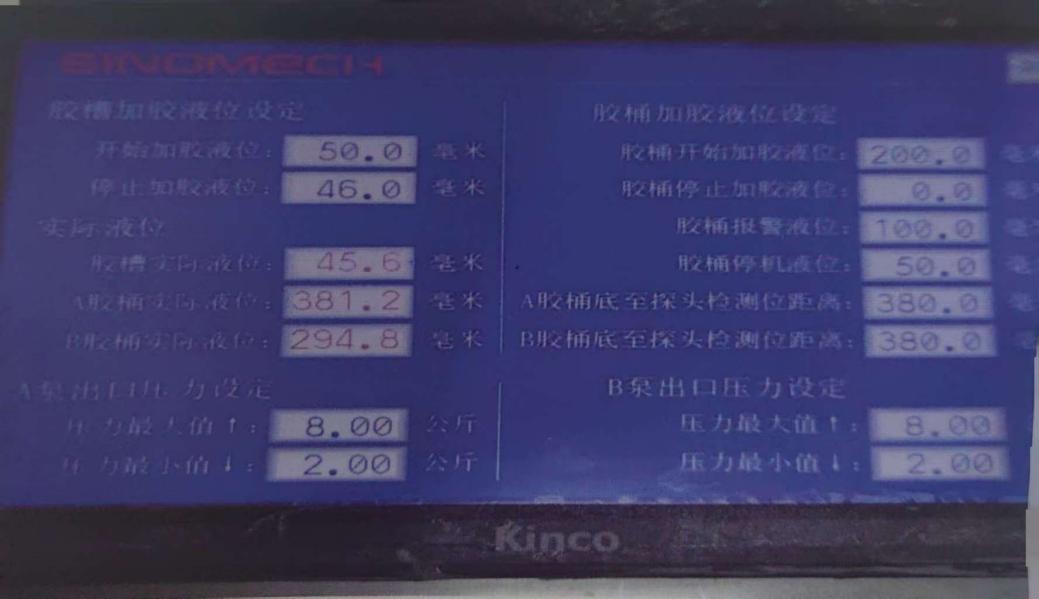

1、出口压力值的设定就是报警压力值的设定,分A、B胶出口的最大压力值及最小压力值。最大压力一般设置7-8kg,最小压力一般设置1-2kg(见图一)。

【图一】

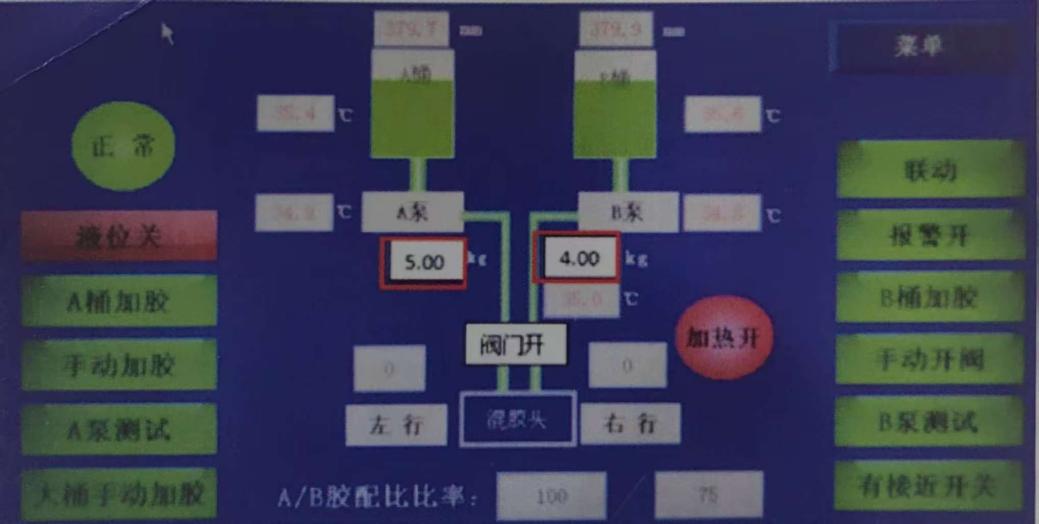

- 工作的输胶压力值,在喷胶时显示,A胶的输胶压力应该保持在5±1Kg,B胶的输胶压力应该保持在4±1Kg(见图二)。A胶输胶压力应该略大于B胶输胶压力,压力差应该在1.5kg左右,压力差最大值应该控制在3kg以内。

【图二】

3、输胶压力超出输胶最大压力值,系统就会报警,报警就是异常。出现报警也不找原因,就盲目生产,会造成即使A、B胶称重检测的比例可能正确,但是在实际混胶过程中,也会出现AB胶比例失调,导致局部胶水不干或大面积胶水不干的质量事故。

二、输胶压力过高的排查方法:分段检测压力值进行排查

1、从计量泵处撤掉胶管,查看压力,压力值在0.5kg以内属于正常,如果超过1kg,可能是胶桶缺少胶水注入了空气,或者是胶桶负压造成的,或者可能是

胶缸底部的过滤网、计量泵的出胶口处,因胶水的凝固反应产生部分的堵塞。

解决办法:添加胶水,排除空气,清洗过滤网及计量泵管道。

2、安装好胶管,再次检查输送压力,压力在1~2kg以内属于正常,超过3kg,胶管可能有胶渣堵塞。

解决办法:必须彻底清洗管道,实在不行,更换胶管。

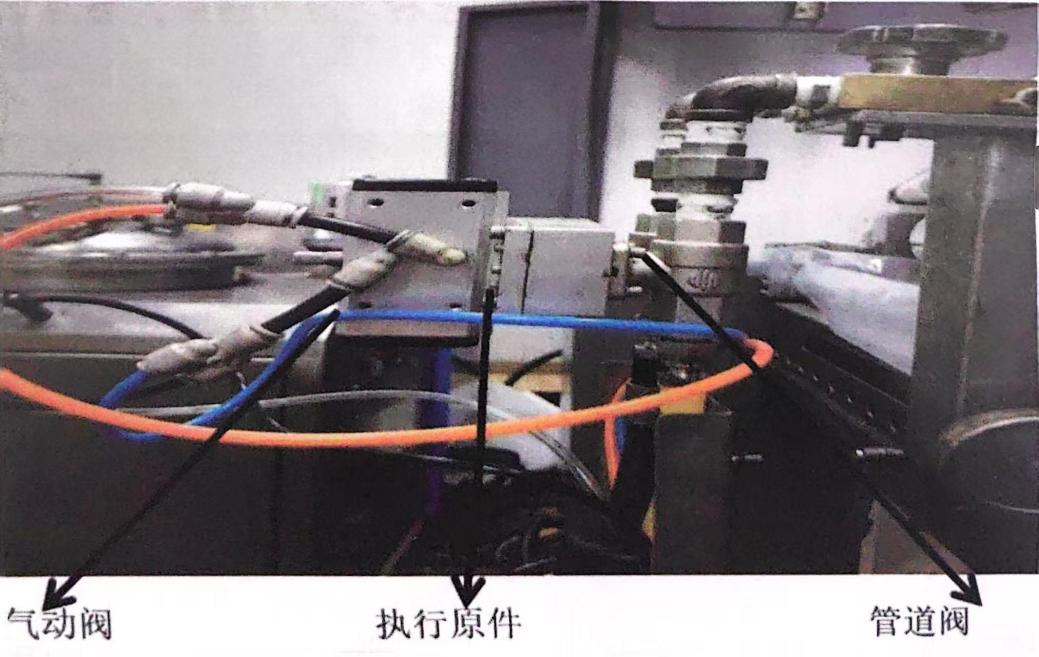

3、安装好阀门组件,检查压力值,压力3~6kg内属于正常,如果超过7kg,阀门组件有问题:管道阀门可能漏胶,导致气动开启或关闭不到位,造成压力偏

大。无溶剂阀门组件是无溶剂复合供胶系统非常重要的部件,必须保持部件活动自如。

【图三】

解决办法:分解阀门组件,如果管道阀门四方快连接到气动执行原件处有陈胶,说明管道阀门有漏胶现象,必须更换管道阀门。撒下执行原件查看执行元件里面的齿轮是否运转灵活,是否有胶水侵入,如果有胶水粘住齿轮,需清理干净并涂上黄油,齿轮不能运转自如的需更换执行元件。执行原件有陈胶,可能造成阀门开启或关闭不到位,造成压力偏大。

4、安装喷头后检测压力值,压力在4~6kg左右属于正常,超过8kg,喷头可能有堵塞。

解决办法:清洁喷头,严重的可以通过乙酯浸泡或烧(注意安全)的办法来彻底清除已经反应的陈胶或已经变质的陈胶。

5、安装静态混胶管再检测压力值,压力值在8kg以内基本正常。安装静态混胶管时,一要检查内芯是否有松动,静态漏胶管安装在套管内,安装后要检查静态混胶是否与套管配合良好,安装牢固。

三、避免输胶压力过高,做好日常混胶机的保养(参考通泽无溶剂复合设备保养手册)

1、短期停用清洗

1) 适用情形:混胶机停用比较短的一段时间,通常为4~10天。

2) 清洗维护方法:

①桶内胶水要保持液位在200mm以上,不用更换或清洗胶桶。

②如停机期间有人员值守,则每三天启动一次混胶机,使混胶铜头内的胶水更换一次即可(一次大约200g胶水),并更换浸泡铜头的醋酸乙酯。

③如停机期间无人员值守,则可用黄油塞住铜头出胶口,不用浸泡在醋酸乙酯内。但再次使用时,一定要保证先将黄油清除干净(否则将可能会导致涂胶不均等现象)。

2、长期停用清洗

1)适用情形:混胶机停用比较长的一段时间,通常为10天或10天以上。

2) 清洗方法:此时应分两个阶段来示洗。

第一个阶段操作:

①取下储胶桶盖上的液位传感器,小心放置或包裹好。此时应严禁传感器与醋酸乙酯或胶水接触。

②将储胶桶内剩余的胶水取出。此时不得直接倒入醋酸乙酯!

③用蘸有醋酸乙酯的干净抹布擦拭储胶桶,直至储胶桶内无任何胶水残留。注意此时抹布不能蘸过多的醋酸乙酯,以避免乙酯在擦洗过程中流入齿轮泵或输胶管内。

④在确认储胶桶内干净后,直接倒入干净的醋酿乙酯,启动混胶机。观察醋酸乙酯从铜头口排出后,再继续运行30s左右后停止运行。储胶桶做好密封;铜头直接放入干净的醋酸乙酯内并做好遮盖,防止醋酸乙酯挥发。

第二个阶段操作:

⑤第三天或第四天后,再次启动混胶机。此时输胶管口可能有豆腐脑状的物体排出,只要充分排出这些物体,管道内即可达到基本干净。

⑥在排完这些物体后,停止混胶机。停止10分钟后,再启动继续排完混胶机内的醋酸乙酯。管道内醋酸乙酯一定要清除干净,不要让其残留在管内。必要时可拆卸输胶管,用压力气体反复将其内部吹干净。因此,长期停机清洗需要在4天时间内进行两次操作,请预留好作业时间!

3、复工开机前混胶机的检查

①假期间,混胶机未做清洗处理的,先观察储胶桶内胶水情况,如发现胶水变浑浊,请及时清洗。

②混胶头检查,看是否有堵塞。

③检查球阀密封,看是否能正常开合。

④胶水温度恒定后,运行混胶机,查看输胶管道压力值,如有异常,需检查是否有堵塞。

⑤混胶配比检测。

结束语:无溶剂混胶机的输胶压力是我们日常工作中要时刻关注的一个重要数据,需制定无溶剂开机检查项目及过程检查的相关制度,确保无溶剂复合设备整个生产过程是正常的,才能保证产品质量的稳定,避免出现批量的质量事故。

Previous page

Next page

Previous page

Next page