19

2024

-

09

用于PETG复合薄膜加工的凹版印刷技术

作者:

用于PETG复合薄膜加工的凹版印刷技术

转自《包装前沿》

摘要:本文详细介绍了一种应用于PETG复合薄膜的可自动化快速清洁、可控变向调节的凹版印刷新技术,实现对转辊的自动化快速清理,提升装置各部件的贴合度和印刷收卷的稳定性,明显提升包装材料成品印刷质量水平。

Abstract:This paper introduces in detail a new gravure printing technology applied to PETG composite film that can be automatically and quickly cleaned and controllable to change direction, so as to realize the automatic and rapid cleaning of the rotating roller, improve the fit of each component of the device and the stability of printing and winding, and significantly improve the printing quality level of finished packaging materials.

一、前言

PETG是一种透明、非结晶型共聚酯,其常用的共聚单体为1,4-环己烷二甲醇,全称为聚对苯二甲酸乙二醇酯-1,4-环己烷二甲醇酯。作为一种高性能的聚酯材料,PETG是对原有PET材料进行改性优化形成的,通过在PET分子链上增加环己基,大幅度提高分子链的刚性,同时降低规整性,克服了PET在尺寸稳定性不足、透光性较差等方面的缺陷。PETG也因其优异的透明性、加工性和耐化学性,在包装、医疗、电子等领域得到了广泛的应用。特别是在复合薄膜领域,PETG薄膜作为基材,通过与其他材料复合,形成具备优良的透明度、光泽度、柔韧性、抗划伤性的多功能性复合薄膜,成为包装印刷材料的优先理想选择。除此之外,PETG因其符合食品接触管理要求,对人体和自然环境无毒无害,其热加工时不会产生难闻气味,焚烧时不会释放有毒气体,填埋处理后也不会污染地下水源[1]的环保型材料优势,随着我国对环保要求的提高和生产监管的收紧,PETG复合薄膜在包装材料领域成为主流趋势,每年以15%涨幅牢牢占据包装材料主要市场。

随着我国城乡居民收入和消费持续增长,包装材料下游产品应用市场逐渐扩大,消费者对于产品外包装不止重视材料性能的提升,同时也对复合膜料印刷技术提出更高的要求。凹版印刷作为当前复合薄膜最主要最广泛使用的印刷技术,在PETG复合薄膜的印刷加工中占据重要地位。

根据最新研究报告《到2025年包装印刷的未来》数据显示,全球包装印刷市场份额持续以2.6%的复合年增长率增长,而其中PETG复合薄膜也以2.75%的复合率高速稳定增长,这无疑显现出凹版印刷复合薄膜制品未来市场的广阔与主流市场的取向偏爱。在近几年,国内就已经明显出现凹版印刷复合膜料的市场流行趋势,在生活中随处可见的产品外包装有力证明了凹版印刷PETG复合薄膜早占据产品包装销售的大部分市场。

传统的凹版印刷设备因自动化程度低、油墨清洁难度大,极大地降低了生产印刷效率和成品质量合格率。因此,研究具有自动化快速清洁、可控变向调节功能复合薄膜凹版印刷技术,突破当前包装印刷产业对于油墨清洁困难和收卷不稳定等共性技术难题,对我国包装印刷产业发展具有重要意义,有助于提高复合薄膜印刷制品的精度,满足市场需求,提升我国印刷行业的国际竞争力。

二、具有自动化快速清洁、可控变向调节功能复合薄膜凹版印刷技术研究

为了解决复合膜料凹版印刷存在的油墨流变阻碍和收卷不稳定性等影响PETG复合薄膜凹版印刷成品质量的技术难题,通过优化传统凹版印刷装置清洁构件和收卷构件,形成一种自动化快速清洁、可控变向调节复合薄膜凹版印刷新技术,有效提升装置各部件的贴合度和印刷收卷的稳定性,明显提升包装材料成品印刷质量水平,实现高精度、高速度、高品质的PETG薄膜凹版印刷生产。

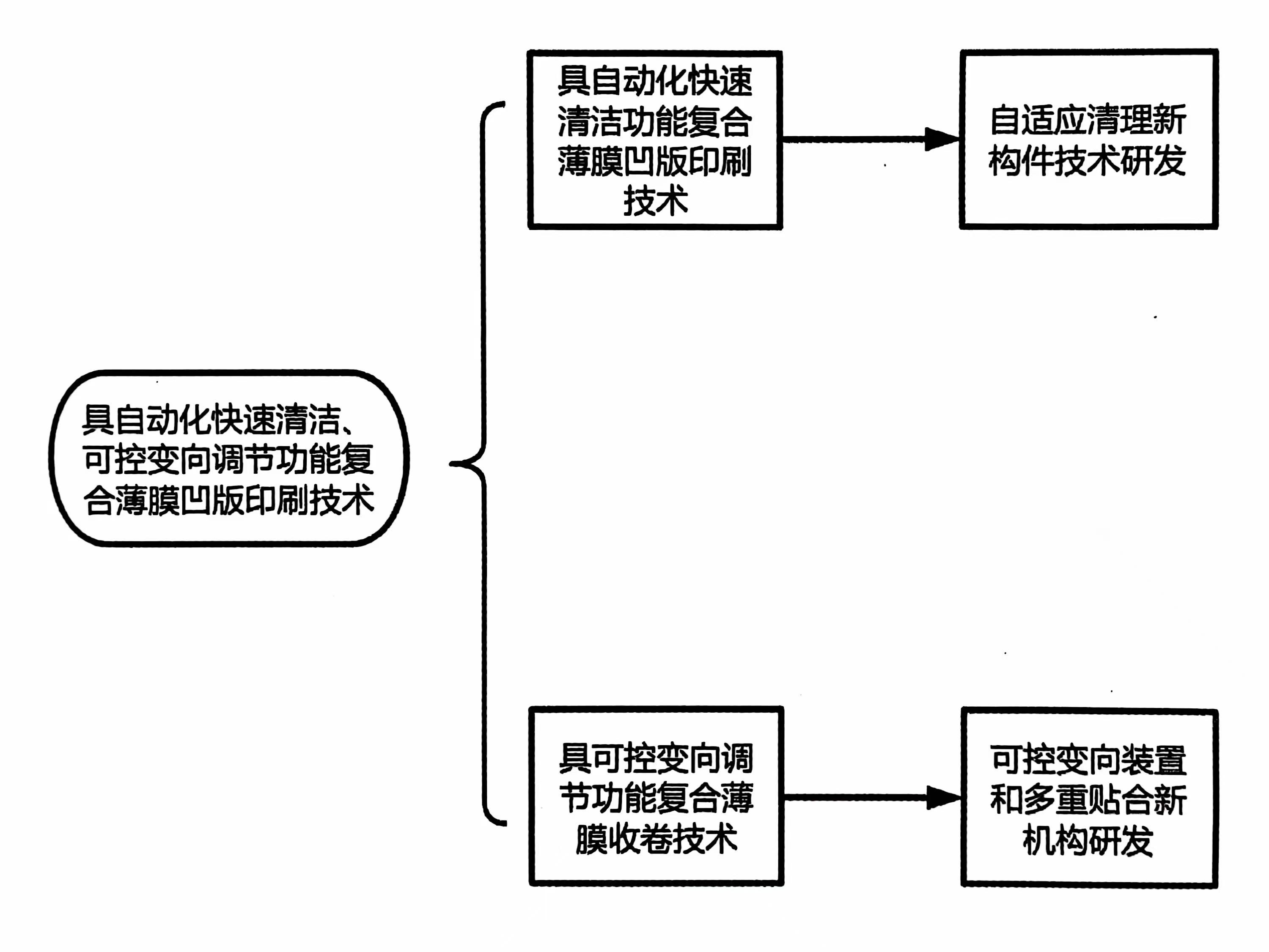

(1) 研究具有自动化快速清洁、可控变向调节功能复合薄膜凹版印刷工艺技术路线,见下图:

【图1】具有自动化快速清洁、可控变向调节功能复合薄膜凹版印刷工艺技术路线

(2)具有自动化快速清洁功能凹版印刷工艺关键技术研究

针对当前PETG膜料凹版印刷工艺中,传统的复合薄膜凹版印刷装置经过长时间使用后,转辊表面会积攒大量的污渍,由于部分转辊位于设备内部,需要对装置进行拆卸清理,造成清理不方便和维护成本增加,降低生产印刷效率和油墨粘连影响印刷成品质量的技术难题,通过开发复合薄膜凹版印刷用的自适应清理新技术,形成自动清理环和转辊的弹性自适应贴合设计,可有效提升清理棉和转辊的贴合度,实现对转辊的快速自动化清理,解决传统复合薄膜凹版印刷设备需要人工拆卸装置进行清理,导致费时费工的技术问题,有效提高复合薄膜凹版印刷油墨质量和清洁工作效率。

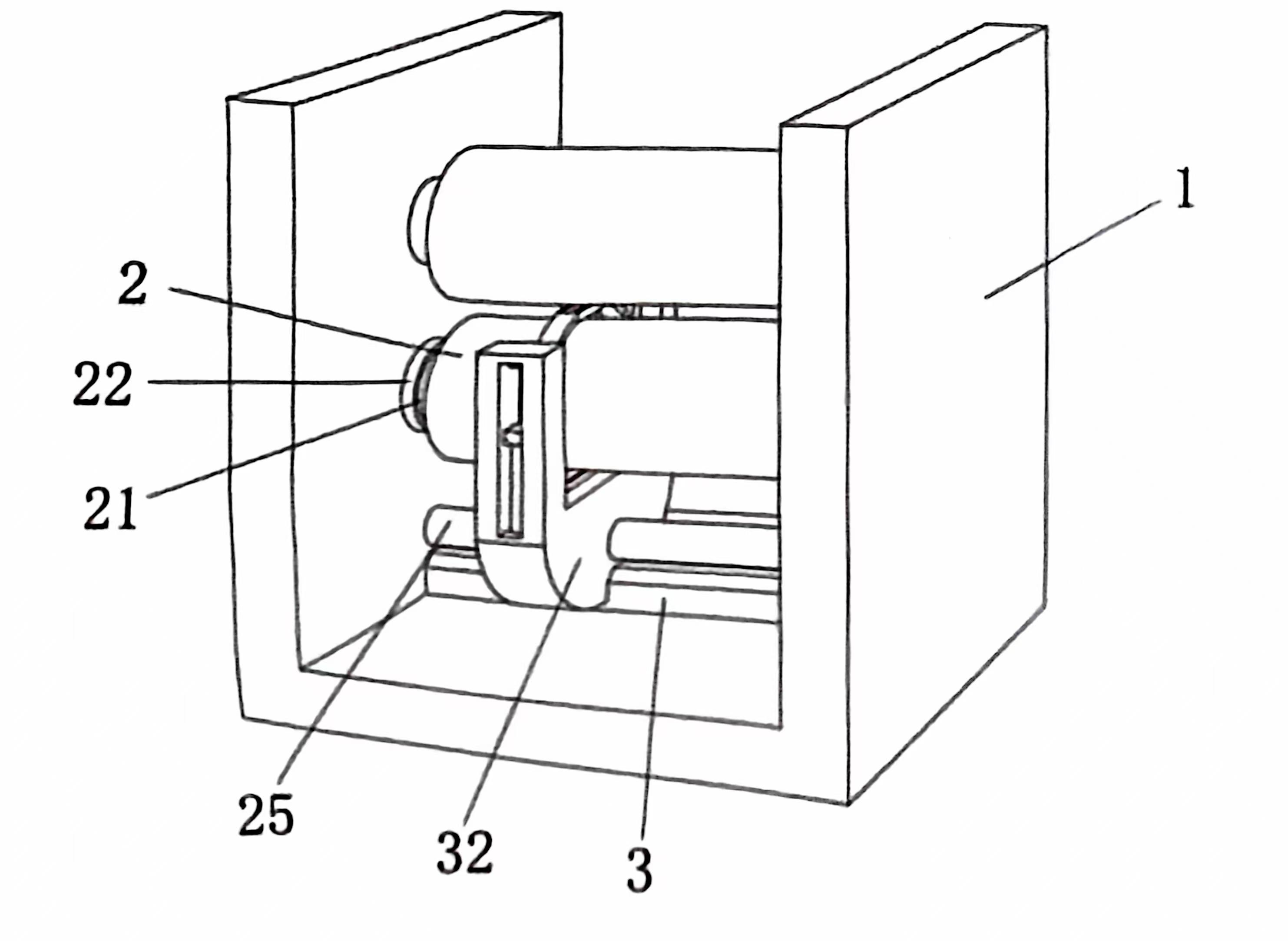

【图2】具有自动化快速清洁功能复合薄膜凹版印刷装置示意图

参见图2,具有自动化快速清洁功能凹版印刷加工装置包括印刷机本体1,并于印刷机本体1内设有排污装置和清污装置。排污装置包括排污板3、排污口31,排污构件与主架32活动连接。清污装置包括清理环4,清理环4的内底面与外表面均开设有一个滑槽41,并配备活动连接一个清理棉42,每个清理棉42的下面均固定连接有两个弹簧34,通过两个弹簧34活动连接在两个滑槽41内。

通过研发自适应清理新构件技术,在印刷机本体内设置排污装置,在印刷生产时污水通过两个滑槽流进排污板内,再从排污口排出去,并以滑槽内表面活动连接的清理棉构件,结合十字滑块与T 字滑槽配套构件设置,协同多齿轮啮合作用,保持清理棉与转辊本体的贴合度。利用清洁多重贴合机构,实现对两个转辊本体表面进行快速清理,从而保持两个转辊本体表面的清洁度,同时无需拆卸转辊构件,减低了印刷设备维护成本,配合支撑板下方固定连接的弹簧设计,达到自适应清理环的高度的效果,实现对转辊的彻底自动化高效清理。

(3)具有可控变向调节功能复合薄膜收卷工艺关键技术研究

传统的PETG复合薄膜凹版印刷装置在进行凹版印刷中经常会使用平压装置,为PETG薄膜在复合按压过程中提供支撑的稳定性,避免PETG薄膜在复合平压时出现褶皱,且因力度把控不当造成复合薄膜损坏。但在实际的加工过程中,压平后的复合薄膜需要移动到其他地方,在移动收卷的过程中,压平后的复合薄膜容易受到自身的重力或其他外力的作用下出现褶皱的情况,进而导致影响复合薄膜凹版印刷后续工作及成品质量的问题。通过创新研发一种应用于复合薄膜凹版印刷的可控变向调节收卷工艺技术,利用矩形块与卷环相卡接配合,实现复合薄膜收卷可控调节。同时利用丝杆自身的螺纹与定位板之间的配合变向切割,避免了在卷环收卷完成时,加工膜因刀口撕断张力过大和运输转移操作不当导致褶皱的情况出现,从而提高了收卷的质量,避免薄膜印刷浪费,从而节约生产成本,提高了对薄膜复合的工作效率。

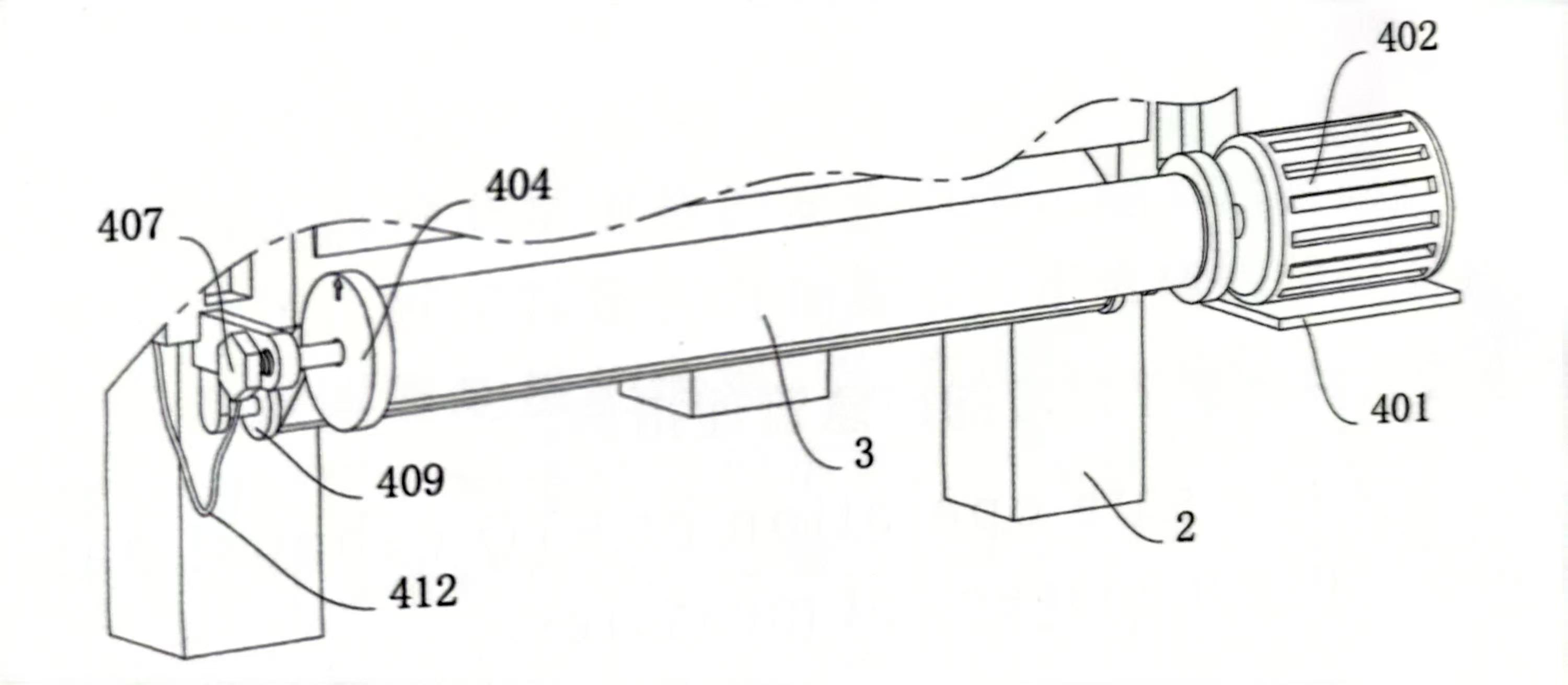

【图3】 具有可控变向调节功能复合薄膜收卷装置示意图

参见图3,收卷装置4包括伺服电机402,伺服电机402的输出端固定连接有矩形块403,矩形块403的表面卡接有卷环404,卷环404的圆弧面绕卷有加工膜3,卷环404的表面开设有卡槽405,并与固定板406表面固定连接。

通过研发可控变向调节功能收卷构件,利用伺服电机带动矩形块转动,矩形块与卷环相卡接,以及固定板与半螺纹杆的螺纹连接和半螺纹杆与卷环上开设的卡槽之间的配合,使卷环带动加工膜进行转动,借助限位板和转轴与转环之间的配合,实现复合薄膜收卷可控调节,对加工膜进行拉紧。同时,设置变向切割构件,利用丝杆自身的螺纹与定位板之间的配合,带动连接板移动,连接板带动切板对加工膜进行斩切,防止卷环带动复合薄膜切割收卷时出现卡顿,导致加工膜的撕断处出现褶皱的情况,从而提高了收卷的质量,进一步提高复合薄膜印刷工作效率和成品质量。

三、结论

通过开展具有自动化快速清洁功能凹版印刷工艺和具有可控变向调节功能复合薄膜收卷工艺的技术集成,形成一种应用于复合薄膜凹版印刷的具有自动化快速清洁、可控变向调节功能凹版印刷创新工艺,有效解决当前包装印刷产业对于油墨清洁困难和收卷不稳定等共性技术难题,实现在凹版印刷工作过程中对转辊的自动化快速清理,提升装置各部件的贴合度和印刷收卷的稳定性,进一步增强了复合薄膜凹版印刷装置的稳定性和实用性,明显提升包装材料成品印刷质量水平和企业生产效益。

以上新技术在应用推广过程中展现出广泛的适用性,不仅有效提高了复合薄膜凹版印刷装置的机械自动化程度、生产印刷效率和成品质量合格率,同时还可与其他印刷工艺和技术相结合,形成更加完善、高效的印刷解决方案,为印刷行业的创新与发展注入了新的活力,展现出广阔的应用前景和市场价值,推动包装材料产业朝向高效化、高值化可持续发展。

参考文献

[1]中研普华研究院. 2023-2028年中国PETG行业发展分析与投资研究咨询报告. 2023.03.

[2]杨华,朱云,王绍辑. 关于凹版印刷发展应用数字化应用. 2021年50期.

Previous page

Next page

Previous page

Next page